Surface Inspection Equipment 画像検査装置

安全と品質を守る、

ひとつの答え

現在、製造業では製品の品質向上がますます重要視される一方で、現場では検査工程における人手不足や品質のばらつき、作業者への負担増といった課題が顕在化しています。

さらに、目視検査の際の作業者の安全確保も強く求められるようになっており、「安全第一」を遵守しながら高い品質を維持することは、ますます難しくなっています。

そのような課題を解決するのが、「画像検査装置」です!

「作業者の安全確保」「品質の安定」「作業効率の向上」を、すべて実現しながら、競争力を強化する心強いツールとなります。

鉄鋼業界をはじめとする、多くの生産現場でご活用いただいております。未来の安心を、ぜひ画像検査装置で実感してください。

課題調査

-

(01) 目視検査での問題点調査

目視による表裏面の欠陥検出は、見逃しや全長検査が行えない品質リスクに加え、稼働しているラインに近づいて行う必要があるため、安全確保も課題となります。

正確性と安全性の両立が難しい点が大きな問題です。

(02) 導入後の声

- 安全確保

-

生産ラインに近づくことなく検査が可能となり、

作業者の安全を確保できました! - 検出精度

-

人の目では見逃していた微細な欠陥、ピンホールも

検出できるようになりました! - 検査基準

-

欠陥基準を数値化でき、判定のばらつきや、

属人化の改善を進めることができました! - 人員不足

-

人員不足を気にせず安定した生産を

維持できるようになりました!

製品について

(01) 製品概要

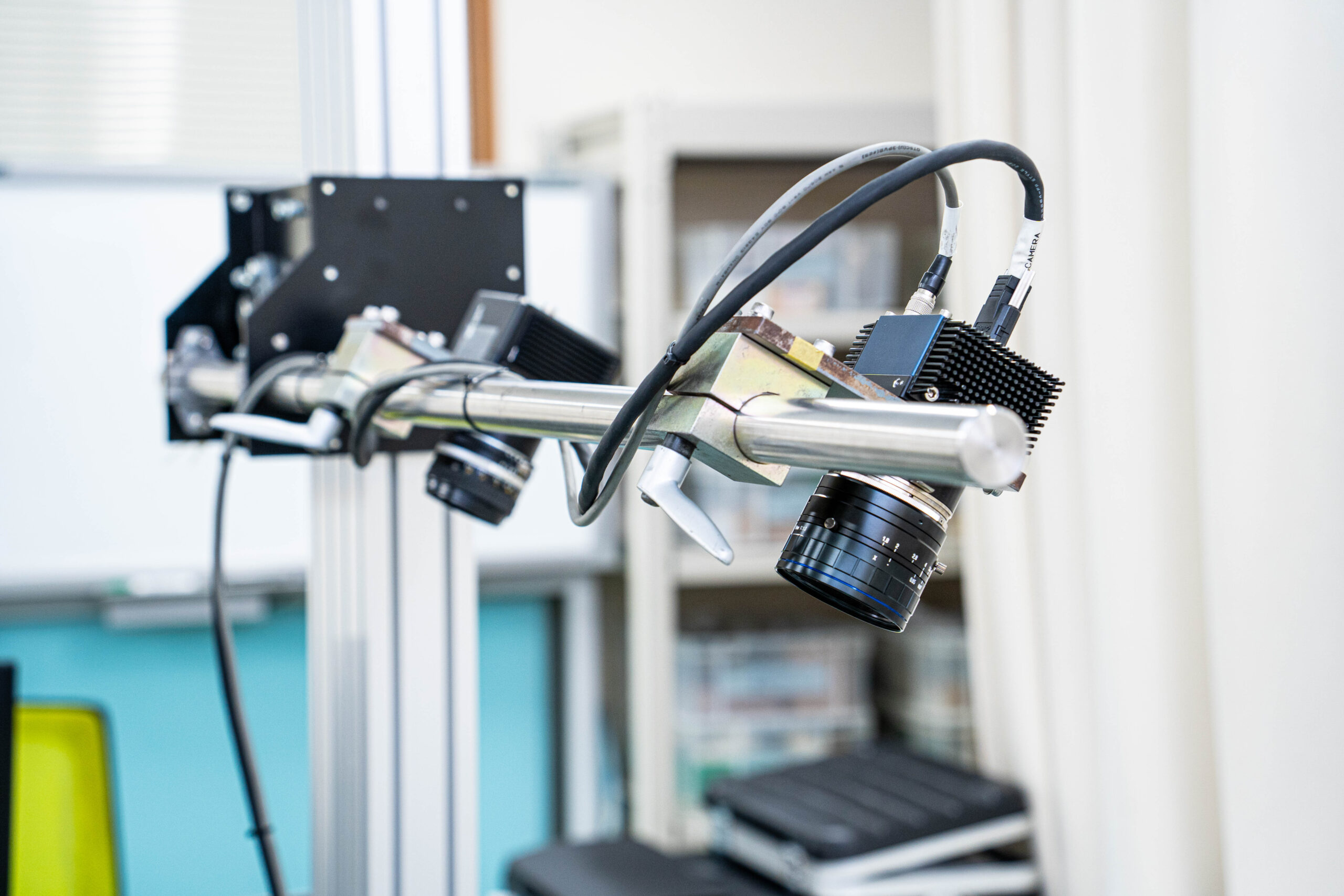

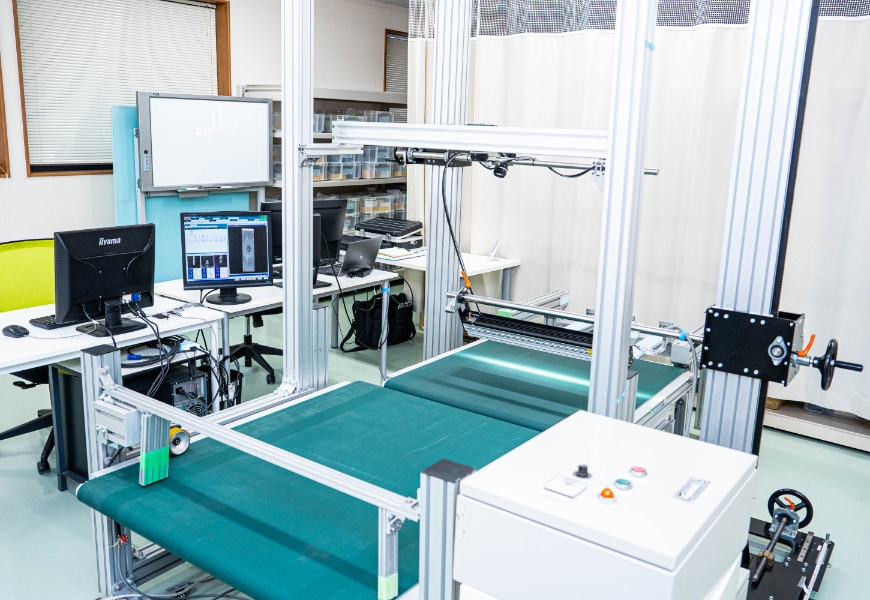

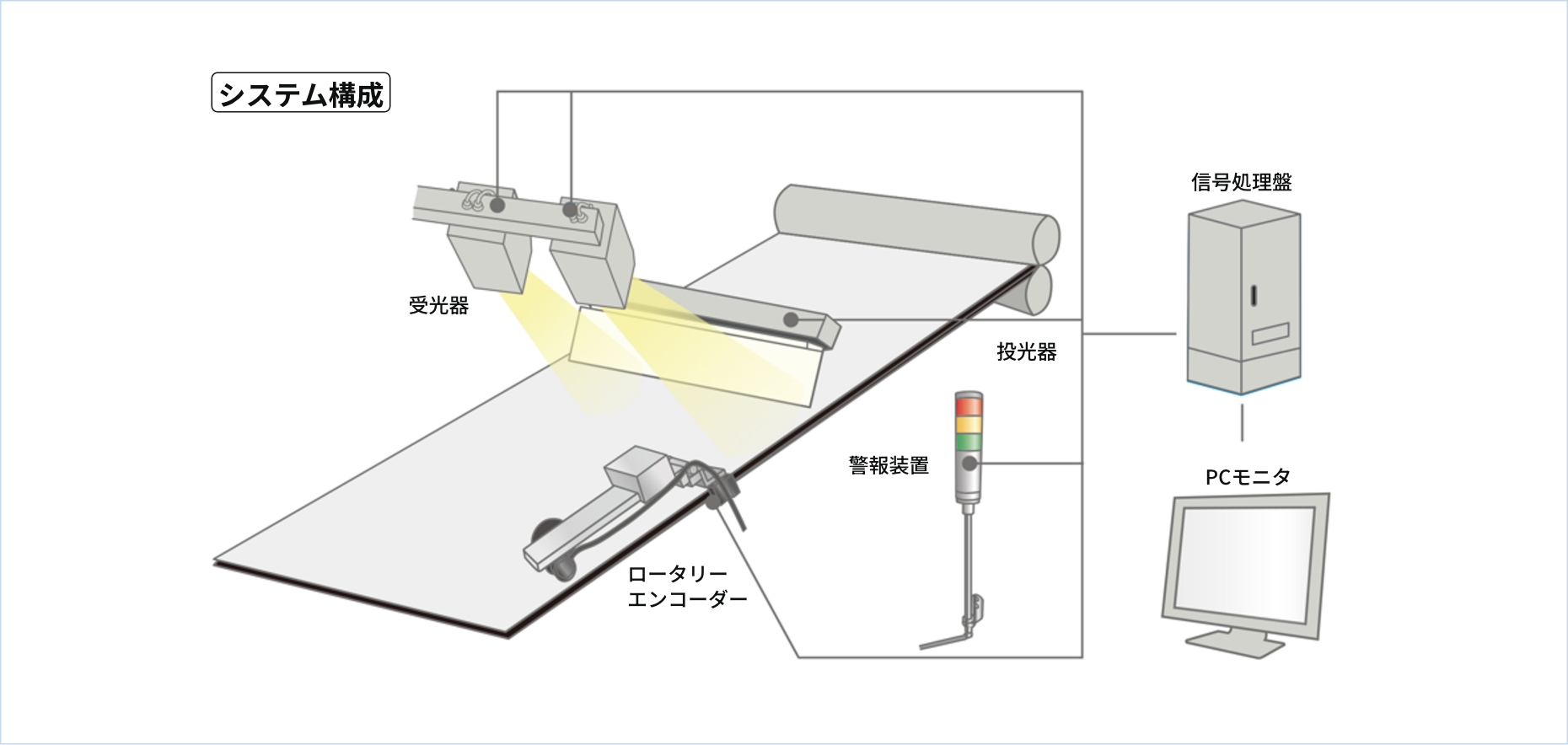

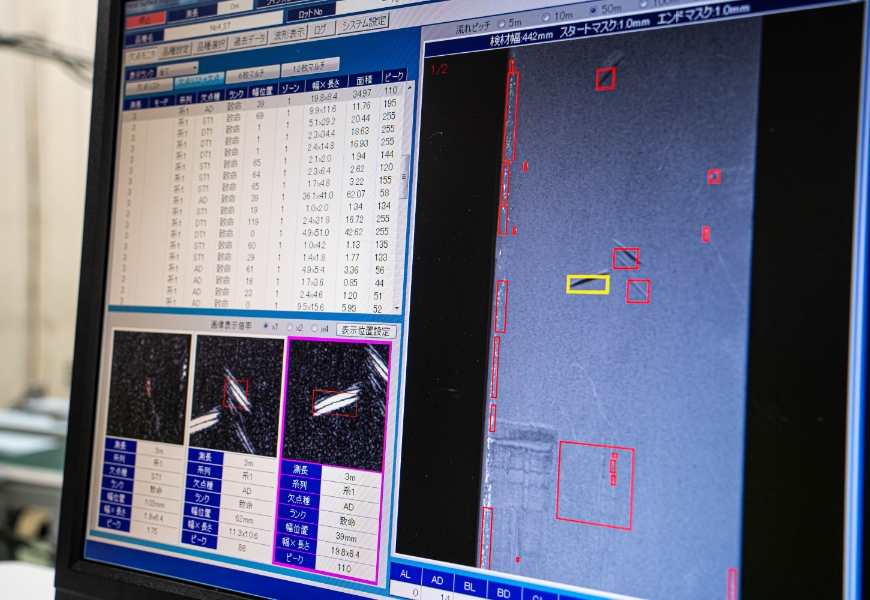

本検査装置は、鋼板・コイル製造ラインにおける母材製品、レベラーラインのシート製品など、走行中のワークに対して欠陥を高速かつ高精度に検出する画像検査装置です。

また、ピンホール検出器もご用意しており、高速で搬送される製品に発生した微細なピンホールも、高精度に検出することが可能です。

検出された欠陥は、リアルタイムでモニターに表示され、位置情報および欠陥画像が即時に確認できます。

生産条件や運用に合わせて最適なご提案を行い、お客様の安全・品質・生産にお力添えいたします。

(02) 特徴

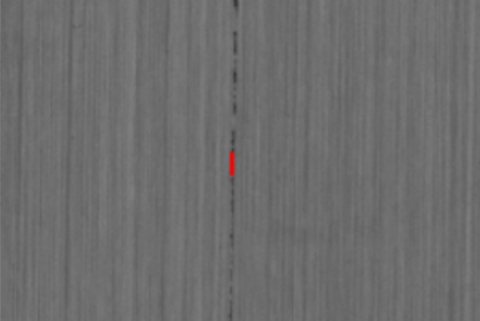

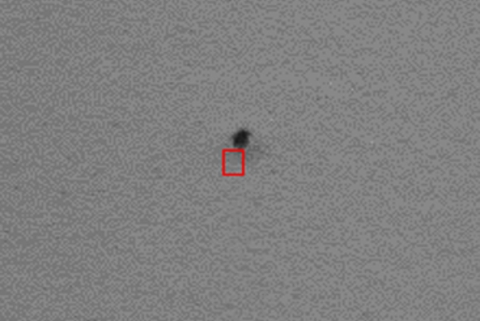

①欠陥検出例

人の目では見逃しの可能性がある、欠陥やピンホールを検出します。

ステンレス

-

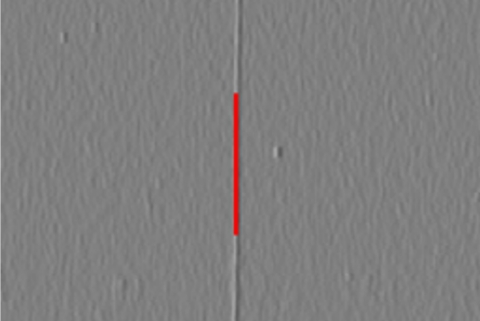

ヘゲ

-

線キズ

-

押し込み

電磁鋼板

-

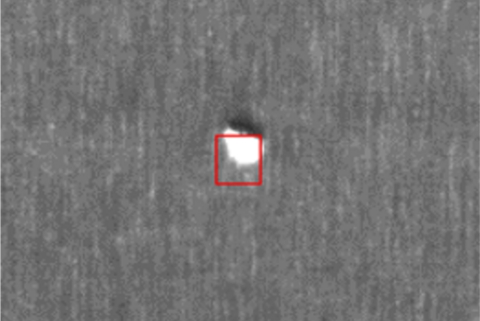

色ムラ

-

コーティング模様

-

ピンホール

カラー鋼板

-

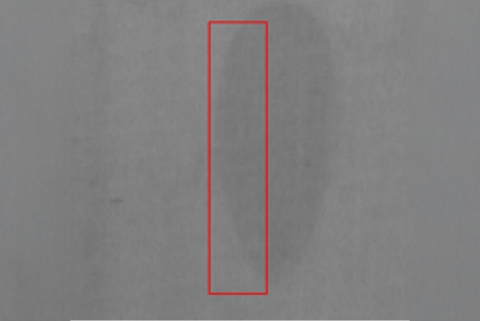

ブツ

-

塗装剝れ

-

色抜け

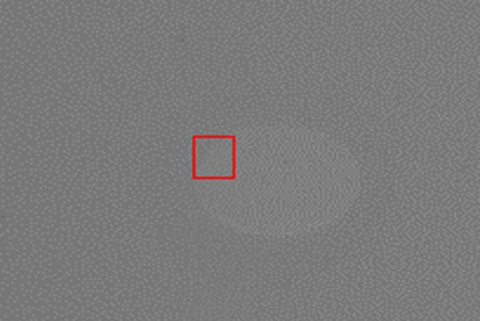

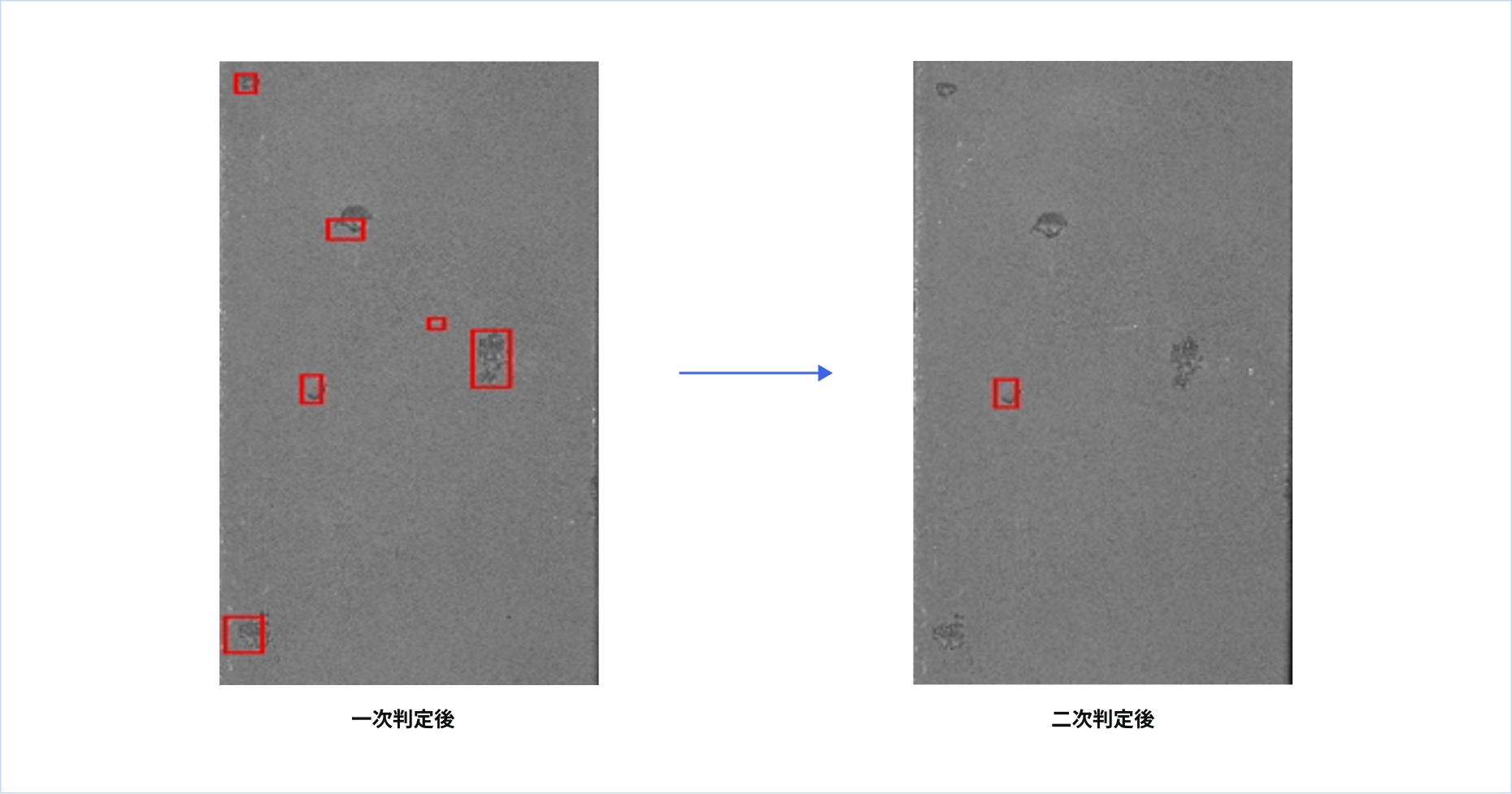

②二次判定

一次判定で検出した欠陥に対して、検出したい欠陥の特徴量を登録することで

自動的に対象欠陥のみ弁別します。

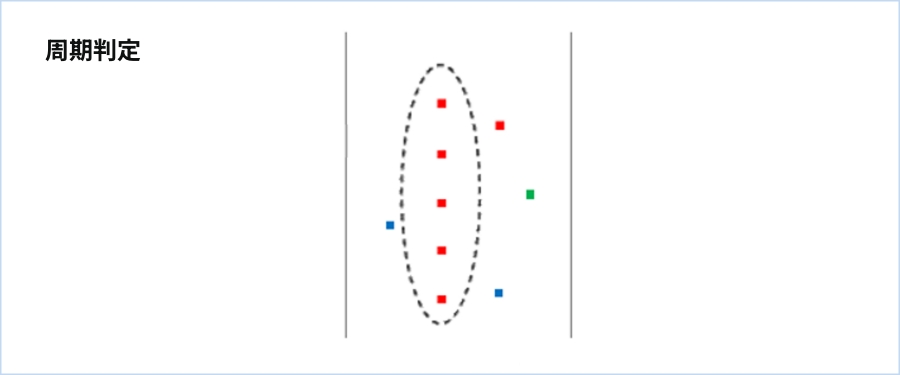

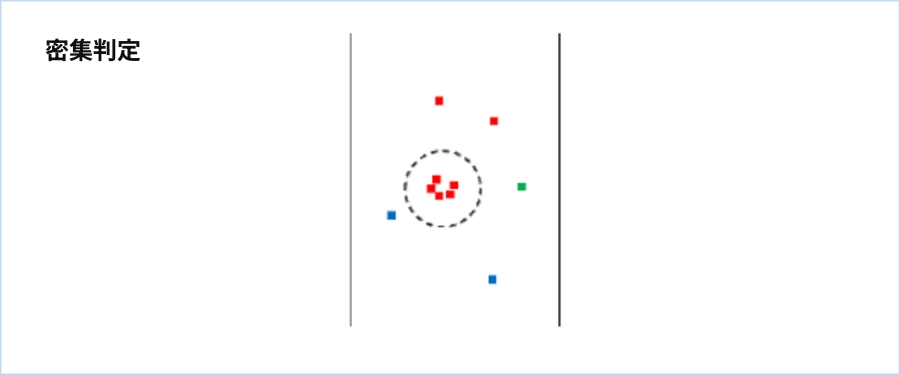

③周期・密集判定

一次判定により検出された欠陥に対して、周期・密集の判定を行います。

こちらにより、欠陥が生じる根本的要因の究明を行うことが可能です。

周期判定

-

1. 異常の見逃し防止 周期を基準として「本来あるべきパターン」と比較することで

小さな異常や周期ずれ(ピッチズレ)を検出します。 -

2. 工程異常の検知 -

・同じ場所、同じピッチといった規則性を持った不良を検出した場合、

瞬時に異常を知らせます。 - ・自社工程内で生じている不良発生要因を早期に発見することができます。

-

・同じ場所、同じピッチといった規則性を持った不良を検出した場合、

密集判定

-

1. 品質異常の早期発見 個々の欠陥よりも、広がりやすい大きな問題を早期発見できます。

「発生初期段階」を捉え、未然に不良率悪化を防ぐことが可能です。 -

2. 工程の異常感知 密集欠陥が生じる背景には、自社内の設備トラブルも考えられます。

こちらの判定を用いることでトラブルの兆候を早期に把握することができます。

④基幹システム、生産ラインとの連携

基幹システム

上位通信機能により、製品番号や各種製品情報が検査データとともに検査履歴に保存され「どの製品を、いつ加工・検査したか」を即座に確認することが可能です。

また、お客様の基幹システムと連携することができるため、検査結果や不良情報などの品質管理データを一元化することが可能です。

生産ライン

検出した欠陥を、標準で4つのランクに分類することができます。

(カスタマイズするとランクを増やすことが可能です)

特に、流出してはならない致命的な欠陥を検出した際には即座にライン側へ信号を送り、生産ラインに設定された制御システムで自動的に減速または、停止することができます。

不良の流出未然に防ぐことができ、品質管理の精度が向上します。

⑤ソフトカスタマイズの柔軟性

お客様のご要望に合わせて、自由にソフトのカスタマイズが可能です。

思い描かれる運用イメージを形にして、オンリーワンの検査システムをご提供します。

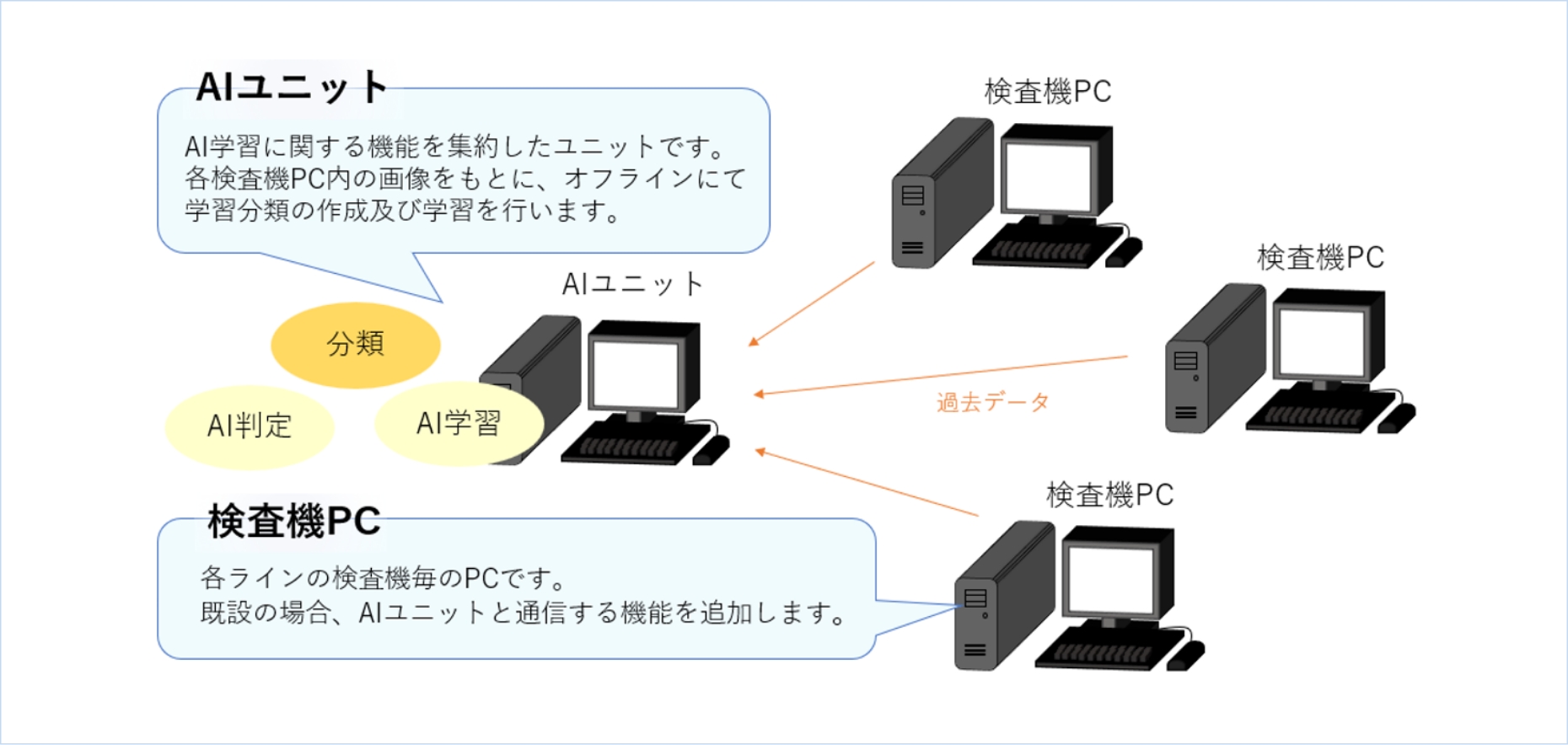

(03) AI弁別システム(オプション機能)

検査装置が検出した画像を元に、人間と同等の種類ごとの分類、良/不良判定を行う機能です。

人間がパラメータを設定しなくても欠点種の自動弁別が可能です。

システム構成

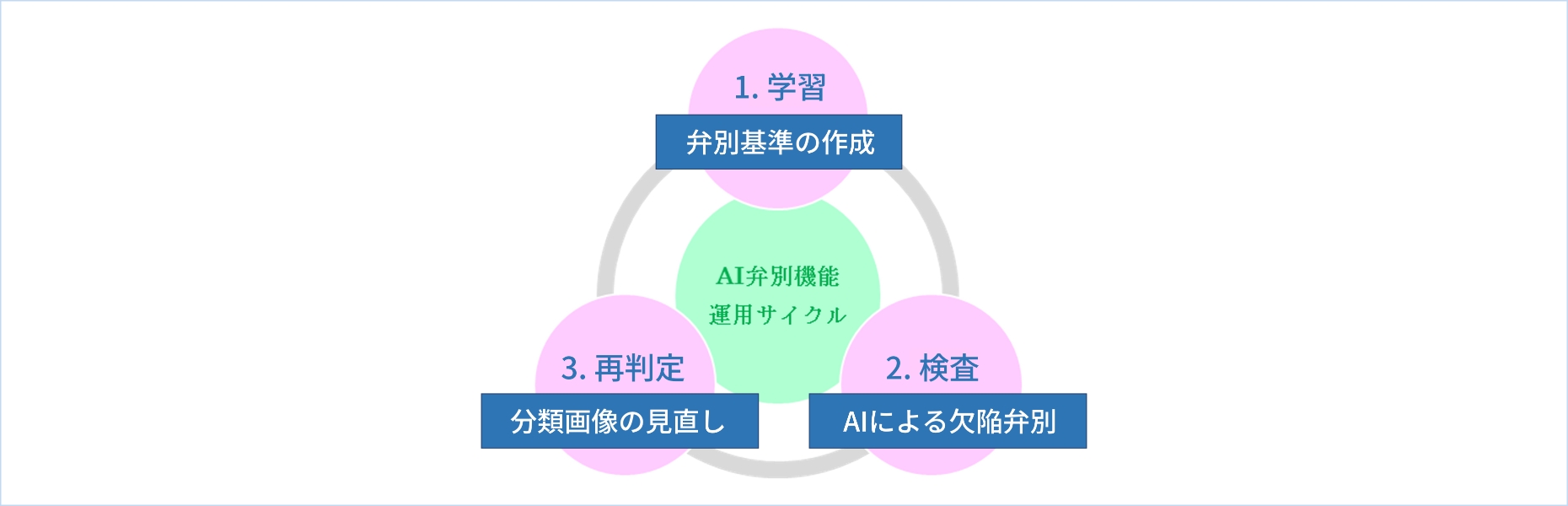

運用サイクル

①学習、②検査、③再判定を繰り返します。

運用サイクルを何度も回すことによりAI弁別機能の判定率が向上します。

(04) 検査装置導入先の業界内シェア

使用業界はコイルセンターを中心に、鉄鋼・部品メーカーまで幅広く拡大中。

操作性とメンテナンス性の高さが、リピート導入の決め手となっています。